Gummiauskleidungen werden seit über 100 Jahren in der Industrie eingesetzt und bestehen hauptsächlich aus heißvulkanisiertem Hart- und Halbhartgummi (vorwiegend im Vulkanisationstankverfahren), um die Korrosionsbeständigkeit und die Haftung zu verbessern. Mit der Entwicklung von Polymerwerkstoffen wurden nach und nach verschiedene synthetische Kautschuke und andere Materialien in Gummiauskleidungen integriert, wodurch diese beständig gegen Säuren, Laugen, Öle, Hitze und Stöße sowie hochelastisch wurden.

Welche Art von Gummi wird als Auskleidungsmaterial verwendet?

Als Auskleidungsmaterial werden üblicherweise zwei Hauptarten von Gummi verwendet: Naturkautschuk und synthetischer Kautschuk

Naturkautschuk:Naturkautschukauskleidungen enthalten typischerweise verschiedene Arten von Polyethylenkautschuk. Diese Kautschukarten zeichnen sich durch geringe Härte, hohe Elastizität, gute Flexibilität und die Fähigkeit aus, die korrosiven Auswirkungen des verarbeiteten Materials zu absorbieren und abzuwehren.

SynthetikRGummi:Synthetischer Kautschuk wie Butyl, Hypalon, Neopren und Nitril weist eine gute Beständigkeit gegen Kohlenwasserstoffe und Mineralöle auf.

Beide Gummiarten haben Vor- und Nachteile. Welcher Gummityp als Auskleidungsmaterial verwendet wird, hängt daher von den spezifischen Anforderungen der Anwendung ab.

In manchen Anwendungen sind Verschleiß und Korrosion häufige Probleme, die zu Geräteausfällen, Ausfallzeiten und teuren Reparaturen führen können. Eine hochwertige Gummiauskleidung bietet effektiven Schutz, verlängert die Lebensdauer der Geräte und senkt die Wartungskosten. Viele Branchen benötigen langlebige und widerstandsfähige Gummiauskleidungen, um rauen Arbeitsbedingungen standzuhalten. Die Abriebfestigkeit ist ein wichtiger Faktor bei der Auswahl von Geräteschutzoptionen. Unter Gummiauskleidung versteht man die Verwendung von verschleißfestem, korrosionsbeständigem und hochtemperaturbeständigem Gummi als Auskleidung im Inneren von Geräten oder Rohrleitungen.Die physikalischen und chemischen Eigenschaften des Gummis selbst verringern die Auswirkungen des von der Ausrüstung transportierten Mediums auf seine Struktur.

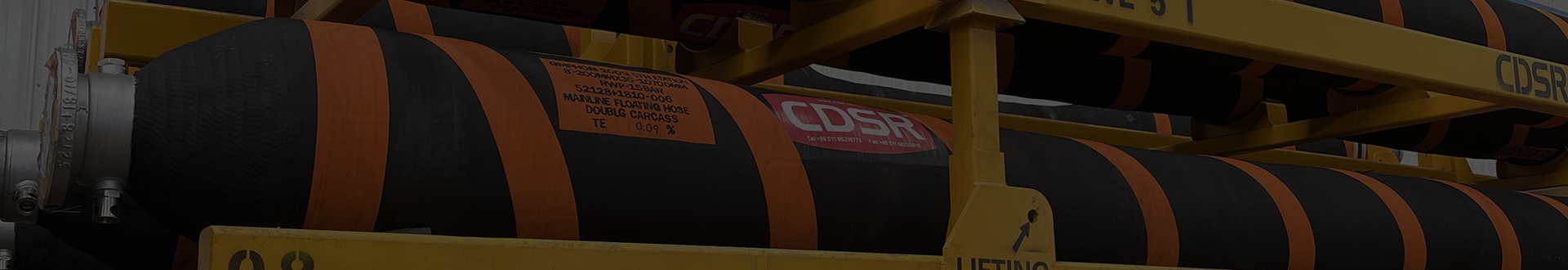

Durch die Anpassung der Schlauchmaterialien und des Herstellungsprozesses können wirDieSchlauch für die spezifischen Anforderungen und Umgebungsbedingungen der Anwendung. Darüber hinaus werden entsprechende Experimente und Tests durchgeführt, um sicherzustellen, dass der maßgeschneiderte Schlauch den Anwendungsanforderungen entspricht und die erforderliche Leistung bietet. Als auf die Entwicklung und Herstellung von Gummischläuchen spezialisiertes Unternehmen ist CDSR bestrebt, seinen Kunden hochwertige Gummischläuche und maßgeschneiderte Lösungen anzubieten.

Datum: 27. November 2023

中文

中文